Sofortmaßnahmen nach einem Wasserschaden

Nach einem Wasserschaden sind möglichst sofort Maßnahmen zu ergriffen um einen weiteren Feuchteeintrag zu vermeiden bzw. zumindest zu reduzieren, z.B. das Abstellen der Wasserzufuhr bei Leitungsschäden, Aufbringen von Notabdichtungen bei Schäden an Bauteilen, aber auch die Aufnahme ausgelaufenen Wassers. Durch das Öffnen der Fenster bis zu Beginn einer technischen Trocknung kann, entsprechendes Wetter vorausgesetzt, feuchte gegen trockene Luft ausgetauscht werden und die Trocknung unterstützt werden. Bei Durchfeuchtungen massiver Bauteile z.B. Mauerwerk wird eine schnellere Trocknung erreicht, wenn vor dem Beginn der Trocknungsmaßnahmen eine dampfdiffusionsoffene Oberfläche hergestellt wird und Putze oder Vorsatzschalen entfernt werden.

Schadstoff- und Gefahrenstoffbelastungen

Starke Gerüche stellen zwar nicht automatisch eine Gefahr dar, allerdings können charakteristische Gerüche auf bestimmte Gefahrenpotentiale hinweisen. So können starke Gerüche z.B. nach Ammoniak, Schwefelwasserstoff, Treibstoffen eine unmittelbare Gefahr bedeuten und entsprechende Sicherheitsmaßnahmen erfordern.

Auch von Mikroorganismen können geruchlich wahrnehmbare Stoffe abgegeben werden, so genannte MVOC’s (Micobial Volatile Organic Compounds). Dazu zählen besonders Fäkal- und Fäulnisgeruch (Bakterien) und muffiger Moder-, und oder Pilzgeruch (Pilze). Auch ein penetrant erdiger Geruch (Geosmin) kann auf eine Verschmutzung oder einen Befall durch Mikroorganismen hindeuten. Eine untypische Geruchswahrnehmung kann als Hinweis auf mögliche Schad- und Störstoffe gelten. Diese Gerüche sind möglichst durch Untersuchungen nach Art, Herkunft und Ort zu ermitteln um daraus dann die weiteren Maßnahmen und Vorgehensweisen abzuleiten. Vgl. [1]

Hinweis: Arbeiten zur Entfernung, zum Abtransport und zur Verwertung von mit Schadstoff- und Gefahrenstoff belasteten Materialien, wie PAK, Asbest, MKW oder mikrobiellen Belastungen sind an geeignete Unternehmen zu vergeben, die nachweisen können, dass sie für die auszuführenden Arbeiten die notwendigen Erfahrungen und Fachkenntnisse haben, über geeignetes und entsprechend qualifiziertes Personal sowie über die erforderliche technische Ausrüstung verfügen.

Besonderheiten im Umgang mit mikrobiellen Belastungen

Durchfeuchtungen von Bauteilen sind nahezu untrennbar mit der Gefahr mikrobieller Belastungen (Schimmel- und/oder Fäkalschäden) verbunden. Diese werden im Zuge der Voruntersuchung festgestellt. Bei unsachgemäßer Trocknung oder ungenügendem Trocknungsverlauf können sich diese aber auch erst im Nachhinein offenbaren. Bei hohen Feuchtegehalten in der Nähe von Holzbauteilen finden holzzerstörende Pilze und Insekten günstige Wachstumsvoraussetzungen, die Folgeschäden verursachen können. Als erste schadensmindernde Sofortmaßnahme ist das Absaugen stehenden Wassers unter Berücksichtigung des Arbeits- und Umweltschutzes erforderlich.

Voruntersuchungen

Vor jeder technischen Trocknung steht die Schadensaufnahme. Ohne die Hintergründe der durchfeuchteten Bauteile oder Konstruktion zu kennen, kann keine gezielte und effektive Trocknung durchgeführt werden. In jedem Fall sind dabei Konstruktion bzw. Aufbau der geschädigten Bauteile einschließlich ggf. vorhandener Abdichtungslagen, Oberflächenbeschaffenheit (Fliesen, Putze, Beschichtungen etc.) und vorhandene Installationen und Installationsebenen (z.B. Elektro, Heizung, Wasser) zu erheben.

Das richtige Trocknungsverfahren

Die Auswahl der Trocknungsverfahren richtet sich nach der Schadensart, nach der Ursache der Durchfeuchtung sowie Art und Aufbau der betroffenen Bauteile [1]. Je nach Trocknungsgerät werden unterschiedliche treibende Potentiale zur Mobilisierung der in flüssigem und gasförmigem Zustand im Bauteil vorliegenden Feuchte angeregt.

- Temperaturerhöhung an Bauteiloberflächen und im Bauteil durch Wärme- und/oder elektromagnetische Strahlung zur Anregung der Dampfdiffusion (Dampfdruckerhöhung)

- Reduzierung der relativen Luftfeuchte in der Raumluft durch Feuchteentzug (Trocknungstechnik) oder Luftaustausch (Lüften)

- Erzwungene Luftbewegungen (Konvektion) vor Bauteiloberflächen, in Bohrlöchern, Hohlräumen und Dämmschichten mit Luftaustausch.

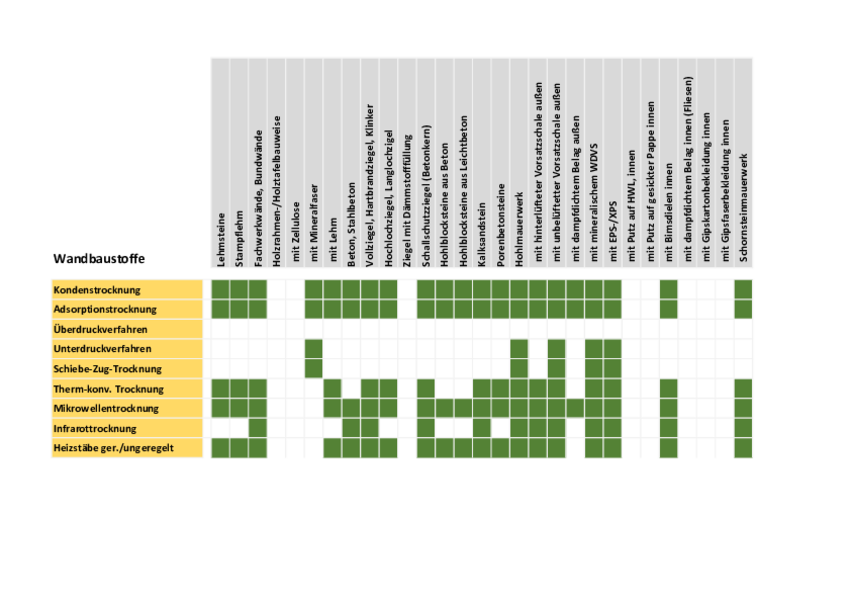

Die Auswahl der Trocknungsgeräte und deren Dimensionierung richten sich nach dem Raumvolumen bzw. nach der zu trocknenden Bauteilfläche. Die falsche Auswahl von Trocknungsgeräten kann dazu führen, dass sich der gewünschte Trocknungserfolg verzögert oder gar nicht einstellt. Das vergrößert das Risiko von Folgeschäden erheblich. Eine Übersicht über Einsatzgebiete verschiedener Trocknungsverfahren zeigt Abbildung 2.

Die eingesetzten Luftentfeuchter und Ventilatoren sind an das zu trocknende Volumen anzupassen, um einen bestmöglichen Trocknungsverlauf zu gewährleisten. Dabei sollte die Umgebungstemperatur zwischen 15 °C bis 25 °C liegen. Luftbewegung an zu trocknenden Oberflächen begünstigt die Feuchteabgabe an die Luft. Zur Optimierung der Trocknungszeiten hat sich das Aufstellen von Ventilatoren bewährt.

Eine Überdimensionierung von Trocknungsgeräten ist zu vermeiden, da dies die Trocknung nicht begünstigt. In der ersten Phase der Trocknung wird sehr viel Wasser von den Baustoffen abgegeben (Flüssigtransport). Mit zunehmender Trocknung reduziert sich die Leistungsfähigkeit des Flüssigtransportes, dadurch werden die abgegebenen Wassermengen mit fortschreitender Trocknung geringer.

Starke Erwärmung an der Bauteiloberfläche bewirkt, dass ein wesentlicher Teil der angeregten Feuchtebewegung in das Bauteil hinein gerichtet wird. Das kann dazu führen, dass nur die oberflächennahen Bereiche ausreichend getrocknet sind, während im Bauteilinneren nach wie vor hohe Feuchtegehalte vorhanden sind.

Kommt es zu einem Schadensereignis, bei dem Hohlräume oder Dämmschichten betroffen sind, so reicht das Aufstellen von Trocknungsgeräten in Verbindung mit Ventilatoren nicht aus. Da in diesen Fällen Wasser in Dämmschichten und/oder Hohlräume eingedrungen ist, müssen diese wieder ausgetrocknet werden. Hierzu werden Trocknungsgeräte zur Reduktion der Feuchtigkeit durch Luft, elektromagnetische Strahlung und Wärmestrahlung eingesetzt, die im Unter- oder Überdruckverfahren bzw. in einer Kombination beider Verfahren betrieben werden.

Arbeits- und Gesundheitsschutz

Bereits zu Beginn einer Trocknung ist eine Risikoeinschätzung notwendig. Zu beachten sind unter anderem Schimmelbefall, Fäulnis-, Modergeruch. Gegebenenfalls sind bereits zu diesem Zeitpunkt persönliche Schutzmaßnahmen zu ergreifen. Die entsprechenden Gesetze, Verordnungen sind jeweils einzuhalten. Für Trocknungsmaßnahmen ist grundsätzlich eine Gefährdungsbeurteilung vorzunehmen.

Dokumentation des Trocknungserfolges

Zur Kontrolle und Überwachung des Trocknungserfolges kommt oft die Luftfeuchtemessung zur Anwendung, wobei grundsätzlich gravimetrischen Messverfahren, also Messverfahren anhand von Materialproben, der Vorzug zu geben ist. Nach Abschluss einer technischen Trocknung ist eine Erfolgskontrolle durchzuführen, wobei das zu erreichende Trocknungsziel, die Messpunkte, die Raumklimabedingungen, das Messverfahren, die Beschreibung des Trocknungsverlaufs wie auch der Zeitpunkt der Abschlussmessung zu dokumentieren sind.

Ausblick

Dieser 1.Teil stellt die Einleitung einer mehrteiligen Beitragsreihe rund um Feuchteschäden in Gebäuden dar. Unterbleibt eine fachgerechte Trocknung kann dies kostspielig werden, wie im nächsten Beitrag anhand von Holzbalkendecken gezeigt wird. Auch spannende Ergebnisse aus hygrothermischen Simulationen der besonders feuchtebelasteten Sockelzone von gründerzeitlichen Gebäuden werden präsentiert. Ebenso wie die Möglichkeiten der zerstörungsfreien Diagnose von Feuchteschäden mit den Methoden optischer Bauforensik bis hin zur Trockenhaltung von Kellern mittels Luftentfeuchtern.

[1] WTA Merkblatt 6-16 Technische Trocknung durchfeuchteter Bauteile – Planung, Ausführung und Kontrolle. Hrsg: Wissenschaftlich-Technische Arbeitsgemeinschaft für Bauwerkserhaltung und Denkmalpflege e.V., Referat 6 Bauphysik, Eigenverlag, Pfaffenhofen.

Autoren/Kontakt/Info

Dipl.-Ing. Dr.techn. Tobias Steiner, MEng

Abteilungsleiter Bauphysik im IBO – Österreichisches Institut für Bauen und Ökologie GmbH. www.ibo.at/bauphysik

Andreas Brabenec

Baumeister, TÜV-zertifiziert Sicherheitstechnik, zertifiziert für Thermographie, EUR.Ing.